เกี่ยวกับกระบวนการผลิตผ้า

เกี่ยวกับกระบวนการผลิตผ้า.

Melt blown extrusion เป็นกระบวนการผลิตที่ใช้ในการสร้างผ้าชนิดหนึ่งที่เรียกว่าผ้าไม่ทอซึ่งทำจากโพลีเมอร์เช่นโพลีโพรพีลีน. ผ้าแบบดั้งเดิมที่ทำจากวัสดุธรรมชาติเช่นผ้าฝ้ายทอด้วยกัน, หมายถึงวัสดุที่ถูกสร้างขึ้นครั้งแรกในเส้นด้ายแล้ว interlaced โดยใช้กระบวนการทอผ้าหรือการถักที่ส่งผลในการสร้างแผ่นผ้าจากเส้นด้าย. ผ้าไม่ทอไม่เกี่ยวข้องกับการเข้าร่วมเส้นด้ายโดยการทอหรือถัก; แทน, พวกเขาโดยอัตโนมัติ, ความร้อน, หรือสารเคมีรวมเข้าด้วยกันที่สร้างขึ้นจากเส้นใยที่แยกจากกันของโพลิเมอร์โพลีเมอร์ที่หลอมละลายกลายเป็นเนื้อผ้าที่คล้ายเว็บ. ผ้าที่ได้นั้นมีคุณสมบัติที่พึงประสงค์หลายประการซึ่งรวมถึง:

กระบวนการอัดรีดหลอม

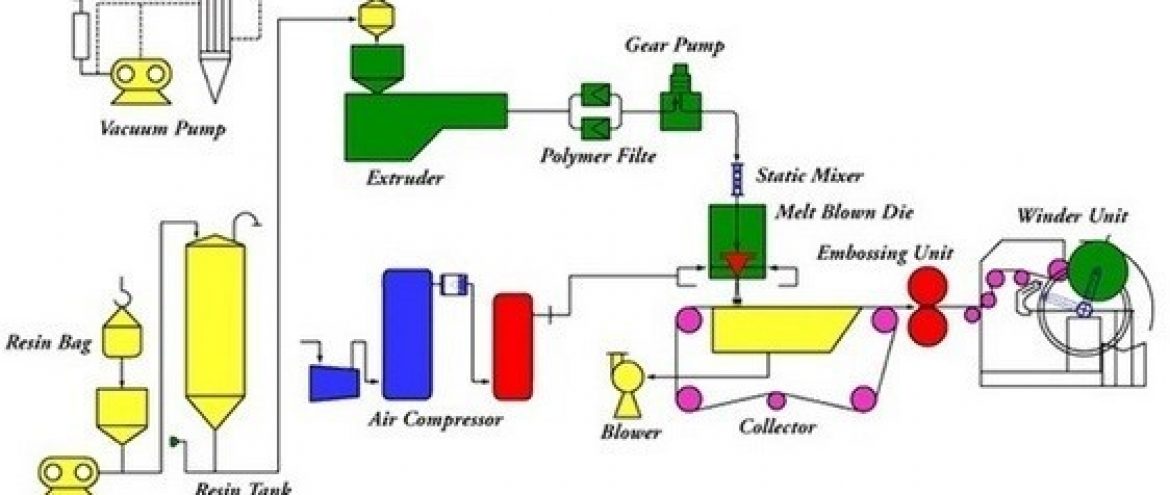

กระบวนการรีดขึ้นรูปด้วยการหลอมละลายเป็นกระบวนการแบบขั้นตอนเดียวที่ใช้กระแสอากาศความเร็วสูงในการเป่าเทอร์โมพลาสติกเรซินหลอมเหลวจากปลายหัวอัดขึ้นรูปของเครื่องอัดรีดลงบนสายพานลำเลียงหรือสิ่งที่เรียกว่าหน้าจอขึ้น. กระบวนการนี้มีมาตั้งแต่ทศวรรษ 1950 และมีความสำคัญเพิ่มมากขึ้นตั้งแต่กำเนิด. กระบวนการพื้นฐานแสดงในรูปที่ 1 และดำเนินการโดยใช้เครื่องจักร Extruder Melt Blown Fabric ที่ออกแบบมาเป็นพิเศษเพื่อจัดการและควบคุมกระบวนการ.

รูป 1 – ส่วนประกอบของกระบวนการอัดรีดแบบละลายโดยทั่วไป.

ส่วนประกอบพื้นฐานของกระบวนการคือระบบป้อนเรซิ่น, การประกอบเครื่องอัดรีด, ปั๊มวัดแสง, ชุดประกอบแม่พิมพ์หล่อหลอม, นักสะสม, และหน่วยหมุน.

ระบบฟีดเรซิ่น

วัตถุดิบสำหรับกระบวนการหลอมละลายคือเทอร์โมพลาสติกเรซินในรูปแบบเม็ดที่เก็บในถุงเรซิ่นและป้อนด้วยแรงโน้มถ่วงที่ถังอัดรีด. มีโพลีเมอร์หลายชนิดที่ปรับเปลี่ยนได้เพื่อใช้ในการอัดขึ้นรูปแบบเป่าหลอม. โพลิเมอร์เหล่านี้ ได้แก่:

- โพรพิลีน [PP]

- โพลีคาร์บอเนต [พีซี]

- Polybutylene Terephthalate [PBT]

- ใยสังเคราะห์ [PA]

- Polyurathane เทอร์โมพลาสติก [TPU]

- โพรพิลีนยืดหยุ่น [EPP]

และสำหรับวัสดุผ้าที่ละลายได้คือ PP.

การประกอบเครื่องอัดรีด

ชุดเครื่องอัดรีดได้รับฟีดของเม็ดจากระบบฟีดเรซิ่น. ใบพัดสกรูที่คล้ายกับสกรูของอาร์คิมีดีนจะเคลื่อนเม็ดผ่านกระบอกอุ่นของชุดเครื่องอัดรีด, สถานที่ที่พวกเขาสัมผัสกับผนังที่ร้อนและการละลาย. ตัวผลักสกรูมีสามโซน - โซนป้อน, เขตการเปลี่ยนภาพ, และโซนการวัดแสง. โซนป้อนเป็นส่วนของใบพัดที่วัสดุเข้าสู่เครื่องอัดรีดและเริ่มละลาย. โซนเปลี่ยนผ่านมีความลึกที่ลดลงและทำหน้าที่ผสมฟีดโพลิเมอร์และทำให้เป็นเนื้อเดียวกัน. เมื่อโพลิเมอร์ได้เข้าสู่สถานะหลอมเหลว, มันถูกป้อนเข้าสู่บริเวณวัดแสงซึ่งจะเพิ่มแรงดันเพื่อเตรียมวัสดุสำหรับการจ่ายผ่านชุดประกอบแม่พิมพ์ที่หลอมละลาย. ที่เอาต์พุตของโซนการวัดของสกรูใบพัดเป็นชุดหน้าจอที่ทำหน้าที่เป็นตัวกรองเพื่อดักจับสิ่งสกปรกหรือก้อนของโพลีเมอร์จากการเข้าถึงปั๊มวัดแสง.

ปั๊มวัดแสง

ผลผลิตของพอลิเมอร์หลอมเหลวซึ่งปัจจุบันอยู่ที่ 250oC - 300oC และมีแรงดัน, ถูกป้อนเข้าสู่ปั๊มวัดแสง. ปั๊มวัดแสงเป็นปั๊มดิสเพลสเมนต์เชิงบวกที่ออกแบบมาเพื่อส่งมอบปริมาณผสมของพอลิเมอร์ที่สะอาดอย่างต่อเนื่องเพื่อประกอบชิ้นส่วนแม่พิมพ์และบัญชีสำหรับกระบวนการแปรผันของอุณหภูมิ, ความดัน, หรือความหนืดของพอลิเมอร์ที่หลอมเหลว. ภายในปั๊มมีการเชื่อมสองแบบ, ทวนเกียร์. ในขณะที่เกียร์หมุน, พวกเขาดึงพอลิเมอร์หลอมเหลวจากทางเข้าหรือด้านดูดของปั๊มแล้วส่งไปยังด้านปล่อยของปั๊ม. เอาต์พุตปั๊มวัดแสงจะป้อนเข้าสู่ชุดประกอบแม่พิมพ์.

ชุดประกอบหลอมละลาย

ภายในชุดประกอบดายนั้นมีองค์ประกอบสำคัญสามประการคือส่วนกระจายฟีด, จมูกตาย, และอากาศก็หลากหลาย. โดยทั่วไปจะใช้การกระจายฟีดสองประเภท; นี่คือ T-type, ซึ่งอาจเรียวหรือไม่ได้รับการแก้ไข, และประเภทไม้แขวนเสื้อ. การกระจายของไม้แขวนเสื้อเป็นเรื่องปกติมากขึ้นเนื่องจากการไหลของพอลิเมอร์ที่สม่ำเสมอ.

อุปกรณ์ประกอบชิ้นส่วนตายเป็นชิ้นส่วนที่สำคัญในการพิจารณาความสม่ำเสมอของผลที่เกิดจากการหลอมละลายของวัสดุที่ผลิตจากเครื่องจักร. โนไดโพสิชั่นนั้นมีความทนทานสูง, กลวง, ส่วนที่เป็นเรียวโลหะที่มีจำนวนมากของ orifices ในนั้นผ่านซึ่งพอลิเมอร์หลอมเหลวจะผ่านไปในรูปแบบผ้าไม่ทอละลายละลาย.

ท่ออากาศส่งลมร้อนความเร็วสูงไปยังเส้นใยที่ผ่านการอัดรีดซึ่งส่งออกมาจากโพรงจมูกตาย. เครื่องอัดอากาศจ่ายลมแรงดัน, ซึ่งถูกส่งผ่านครั้งแรกผ่านตัวแลกเปลี่ยนความร้อนขับออกจากเตาก๊าซหรือไฟฟ้าเพื่อเพิ่มอุณหภูมิอากาศให้อยู่ในช่วงระหว่าง 230oC - 360oC ที่ความเร็วระหว่าง 0.5 - 0.8 ความเร็วของเสียง (560 - 900 ฟุตต่อวินาที).

นักสะสม

พอลิเมอร์หลอมเหลวที่ถูกอัดรีดผ่านรูจมูก nosepiece จะถูกขับเคลื่อนโดยกระแสลมร้อนความเร็วสูงจากท่ออากาศและทำให้พอลิเมอร์กลายเป็นไมโครฟิลเลอร์เมื่อขยายตัวในกระแสอากาศ (ดูรูปที่ 2). ไมโครไฟเบอร์เหล่านี้มีขนาดเส้นผ่าศูนย์กลางตั้งแต่ 0.1 ไมครอนถึง 15 ไมครอน. (โดยการเปรียบเทียบ, เส้นใยเซลลูโลสมีเส้นผ่านศูนย์กลางประมาณ 50 ไมครอนและเส้นผมมนุษย์ 120 ไมครอน) ในขณะเดียวกันเส้นใยก็ถูกยืดออกไป, พวกเขาจะถูกเป่าเข้าด้วยกันในขณะที่อยู่ในสถานะกึ่งหลอมเหลวและมุ่งสู่หน้าจอนักสะสม. กระแสลมร้อนยังทำให้อากาศทุติยภูมิถูกดึงออกมาจากอากาศรอบข้างและช่วยทำให้เย็นและทำให้เว็บที่รวบรวมจากวัสดุที่สะสมอยู่ในตัวสะสม, ซึ่งเป็นหน้าจอโลหะ take-up ที่ติดอยู่กับสายพาน. เส้นใยแข็งตัวและถูกสุ่มวางลงบนตัวสะสม, รวมเข้าด้วยกันเพื่อสร้างเว็บโดยทั้งพัวพันและการรวมกันของเส้นใยกันและกัน. โดยการเปลี่ยนแปลงความเร็วของตัวสะสมและระยะห่างในการแยกระหว่างตัวรับสัญญาณและตัวสะสม, การเปลี่ยนแปลงความหนาแน่นของใยผ้าสามารถทำได้เพื่อให้เหมาะกับการใช้งานที่แตกต่างกัน. ปั๊มสุญญากาศมักจะใช้ในการวาดสูญญากาศที่ด้านในของหน้าจอสะสม. สิ่งนี้ทำหน้าที่ในการลบกระแสลมร้อนและปรับปรุงกระบวนการวางเว็บบนตัวสะสม.

รูป 2 – เส้นใยโพลีเมอร์ขึ้นรูปและส่งผ่านไปยังตัวสะสม.

หน่วยหมุน

ผ้าระบายความร้อนจากตัวสะสมถูกพันบนแกนกระดาษแข็งในหน่วยหมุน. สำหรับผ้าไม่ทอที่ละลายได้หลายประเภท, มีการรวมตัวกันที่เพียงพอระหว่างเส้นใยเพื่อให้วัสดุนี้เหมาะสำหรับการใช้งานโดยไม่จำเป็นต้องมีการยึดเกาะเพิ่มเติม. ในบางแอพพลิเคชั่น, การดำเนินการเพิ่มเติมของวัสดุอาจจำเป็นต้องเปลี่ยนแปลงลักษณะของวัสดุ. การเชื่อมด้วยความร้อนเป็นเทคนิคที่ใช้กันทั่วไปเมื่อต้องการการเชื่อมเพิ่มเติม, ซึ่งสามารถเพิ่มความแข็งแรงของวัสดุ แต่ด้วยการเพิ่มความฝืดและการสูญเสียความรู้สึกของผ้า.

หลังจากพันธะใด ๆ ที่จำเป็น, กระบวนการผลิตสำหรับการรีดอัดขึ้นรูปแบบละลายของผ้าไม่ทอเสร็จสมบูรณ์. กระบวนการหลังการผลิตเพิ่มเติมอาจนำไปใช้ตามความจำเป็น, เช่นการเพิ่มสารหน่วงไฟ, ขึ้นอยู่กับการใช้งานปลายทางของวัสดุ. ผ้าไม่ทอจะถูกขายให้กับผู้แปรรูปที่ใช้เป็นวัตถุดิบในการทำผลิตภัณฑ์กรอง, ตัวกรองกาแฟ, ฉนวน, หรือตามที่จะกล่าวถึงด้านล่าง, หน้ากากทางการแพทย์และศัลยกรรม.

ตัวแปรกระบวนการ

ลักษณะของผ้าไม่ทอที่ละลายได้สามารถได้รับอิทธิพลและควบคุมได้ในระดับหนึ่งโดยการเปลี่ยนแปลงเงื่อนไขการดำเนินงานและปัจจัยการผลิตที่แตกต่างกันไป. รวมถึงปัจจัยต่าง ๆ เช่น:

- ชนิดของพอลิเมอร์ที่ใช้และลักษณะของวัสดุเช่นน้ำหนักโมเลกุล

- สภาพการทำงานของเครื่องอัดรีดเช่นอุณหภูมิ

- รูปทรงเรขาคณิตของชิ้นส่วนของชิ้นงานเช่นขนาดรูและจำนวนรูพรุน

- สภาพกระแสลมร้อน (อุณหภูมิ, ความเร็ว)

- ระยะห่างระหว่างโพรงจมูกและหน้าจอตัวสะสม

- ความเร็วของนักสะสม

โพสต์ใหม่จาก: https://www.thomasnet.com/articles/machinery-tools-supplies/what-is-melt-blown-extrusion/