О машинном процессе выдувной ткани Melt

О машинном процессе выдувной ткани Melt.

Экструзия с раздувом из расплава - это производственный процесс, который используется для создания типа ткани, называемой нетканой тканью, которая изготавливается из таких полимеров, как полипропилен.. Традиционные ткани из натуральных материалов, таких как хлопок, сплетаются вместе, Это означает, что материал сначала формуют в пряжу, а затем переплетают, используя процесс плетения или вязания, который приводит к созданию листа ткани из пряжи.. Нетканые ткани не предполагают соединения пряжи путем плетения или вязания; вместо, они механически, термически, или химически связанный материал, созданный из отдельных волокон расплавленных полимеров, образующих ткань в виде полотна. Полученная ткань обладает рядом желательных свойств, которые включают:

Процесс экструзии с раздувом

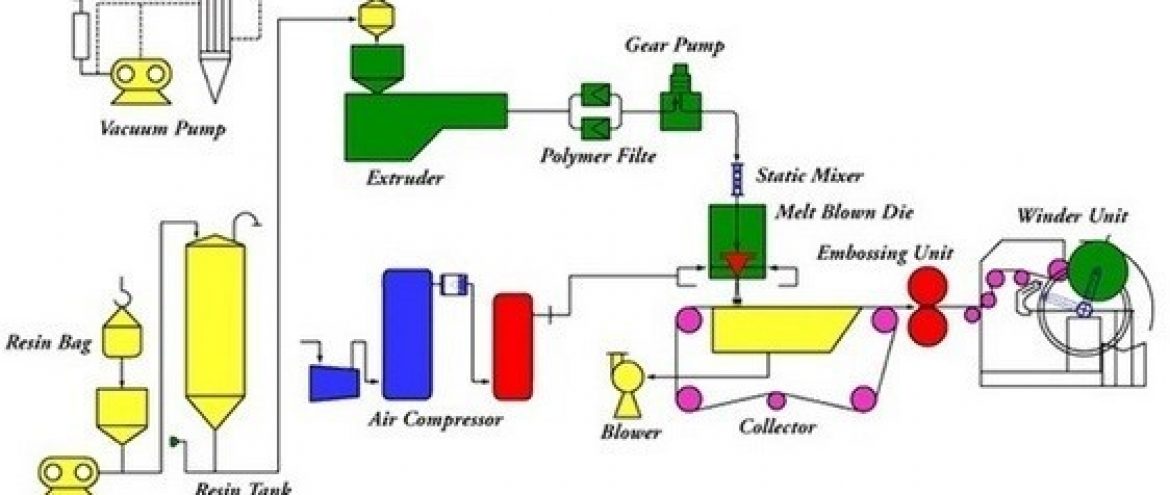

Процесс экструзии с раздувом из расплава представляет собой одностадийный процесс, в котором используется поток высокоскоростного воздуха для выдувания расплавленной термопластичной смолы из наконечника экструдера на конвейер или так называемый приемный экран. Этот процесс существует с 1950-х годов, и его значение возросло с момента его возникновения. Основной процесс показан на рисунке 1 и выполняется с использованием Melt Blown Fabric Extruder Machinery, которая специально разработана для управления и контроля процесса.

фигура 1 – Компоненты типичного процесса экструзии с раздувом.

Основными компонентами процесса являются система подачи смолы, сборка экструдера, дозирующий насос, выдувной штамп в сборе, коллектор, и блок намотки.

Система подачи смолы

Сырьем для процесса выдувания из расплава является термопластичная смола в форме гранул, которые хранятся в мешке со смолой и подаются под действием силы тяжести в бункер экструдера.. Существует ряд различных полимеров, которые можно использовать в экструзии с раздувом из расплава.. Эти полимеры включают:

- полипропилен [PP]

- Поликарбонат [ПК]

- Полибутилентерефталат [PBT]

- полиамид [Пенсильвания]

- Термопластик Полиуретан [ТПУ]

- Эластичный полипропилен [Эпп]

А для расплава выдуваемый тканевый материал это ПП.

Сборка экструдера

Узел экструдера принимает подачу гранул от системы подачи смолы. Шнековая крыльчатка, аналогичная шнеку Архимеда, перемещает гранулы через нагретый цилиндр экструдера., где они соприкасаются с нагретыми стенами и тают. В винтовом рабочем колесе три зоны - зона подачи, переходная зона, и зона учета. Зона подачи - это участок рабочего колеса, где материал поступает в экструдер и начинает плавиться.. Переходная зона имеет уменьшающуюся глубину и служит для гомогенизации подачи полимера и его сжатия.. Как только полимер достиг расплавленного состояния, он подается в зону дозирования, которая увеличивает давление для подготовки материала к выгрузке через выдувную фильеру в сборе. На выходе из зоны дозирования винта рабочего колеса находится сетчатый пакет, который действует как фильтр для улавливания любой грязи или комков полимера из дозирующего насоса..

Дозирующий насос

Выход расплавленного полимера, который сейчас находится при 250 ° С - 300 ° С и находится под давлением, подается к дозирующему насосу. Дозирующий насос представляет собой поршневой насос прямого вытеснения, который предназначен для подачи постоянного объема чистой полимерной смеси в матричный узел и учитывает изменения температуры процесса, давление, или вязкость расплавленного полимера. Внутри насоса находятся две сетки, зубчатые колеса. Как вращаются шестерни, они вытягивают расплавленный полимер со стороны всасывания или всасывания насоса и доставляют его на сторону нагнетания насоса. Выходной сигнал дозирующего насоса затем подается на матричный узел.

Сборка выдувного формования из расплава

В сборке матрицы есть три ключевых компонента - распределение корма, умирает носик, и воздушные коллекторы. Обычно используются два типа распределения корма; это Т-тип, которые могут быть коническими или нетронутыми, и тип вешалки. Распределение вешалки является более распространенным благодаря равномерному потоку полимера.

Головка мундштука является критическим компонентом для определения однородности результирующего полотна выдуваемого из расплава материала, получаемого из машины.. Головка штампа имеет широкий допуск, полый, конусообразная металлическая деталь, которая содержит большое количество отверстий, через которые будет проходить расплавленный полимер с образованием выдувного расплава нетканого материала.

Воздушные коллекторы подают высокоскоростной нагретый воздух к экструдированным волокнам, которые выводятся из наконечника матрицы. Воздушный компрессор обеспечивает поток сжатого воздуха, который сначала пропускают через теплообменник от газовой или электрической печи, чтобы поднять температуру воздуха в диапазоне от 230 до 360 ° С со скоростью между 0.5 - 0.8 скорость звука (560 - 900 футов в секунду).

Коллектор

Расплавленный полимер, который выдавливается через отверстия в наконечнике мундштука, затем подается высокоскоростным потоком горячего воздуха из воздушных коллекторов и заставляет полимер образовывать микроволокна по мере их дальнейшего расширения в воздушном потоке. (См рисунок 2). Эти микроволокна имеют диаметры, которые варьируются от 0.1 микрон в 15 микрон. (По сравнению, целлюлозные волокна имеют диаметр около 50 микрон и человеческий волос 120 микрон.) В то же время волокна расширяются, они раздуваются вместе в полурасплавленном состоянии и направляются на экран коллектора. Поток горячего воздуха также вызывает отвод вторичного воздуха из окружающего воздуха и способствует охлаждению и отверждению собранной ткани из материала, который образуется на коллекторе., который представляет собой приемный металлический экран, прикрепленный к конвейеру. Волокна затвердевают и случайным образом укладываются на коллектор, скрепление друг с другом, образуя полотно путём переплетения и сцепления волокон друг с другом. Изменяя скорость коллектора и расстояние между наконечником матрицы и коллектором, вариации плотности полотна ткани могут быть достигнуты для удовлетворения различных применений. Вакуумный насос часто используется для создания вакуума на внутренней стороне экрана коллектора.. Это служит для удаления потока горячего воздуха и улучшает процесс укладки полотна на коллекторе..

фигура 2 – Полимерные волокна, образующиеся и передаваемые в коллектор.

Блок намотки

Охлаждаемая ткань из коллектора наматывается на картонный сердечник в устройстве намотки. Для многих типов нетканых материалов, получаемых методом экструзии с раздувом, между волокнами достигается достаточная когезия, так что материал пригоден для использования без какой-либо дополнительной связи. В некоторых приложениях, дальнейшая обработка материала может быть необходима для изменения характеристик материала. Тепловое соединение - это обычно используемый метод, когда необходимо дополнительное соединение, который может увеличить прочность материала, но в результате увеличить жесткость и потерю ощущения ткани.

После любого необходимого соединения, завершен производственный процесс экструзии нетканых материалов методом экструзии с раздувом. Дополнительные процессы постпроизводства могут применяться по мере необходимости, такие как добавление огнезащитных химических веществ, в зависимости от конечного использования материала. Нетканое полотно затем продается конвертерам, которые используют его в качестве сырья для изготовления продуктов фильтрации., фильтры для кофе, изоляции, или как будет обсуждаться ниже, медицинские и хирургические маски.

Переменные процесса

На характеристики полученного выдувного расплава нетканого материала можно в некоторой степени влиять и контролировать, варьируя некоторые рабочие условия и вводимые в процесс данные.. К ним относятся такие факторы, как:

- Тип используемого полимера и его характеристики материала, такие как молекулярная масса

- Условия эксплуатации экструдера, такие как температура

- Геометрия головки мундштука, такая как размер отверстия и количество отверстий

- Условия потока горячего воздуха (температура, скорость)

- Расстояние между наконечником матрицы и экраном коллектора

- Скорость коллектора

Репост от: https://www.thomasnet.com/articles/machinery-tools-supplies/what-is-melt-blown-extrusion/