Sobre o processo da máquina de tecido soprado por fusão

Sobre o processo da máquina de tecido soprado por fusão.

A extrusão por sopro fundido é um processo de fabricação usado para criar um tipo de tecido chamado tecido não tecido, feito de polímeros como o polipropileno. Tecidos tradicionais feitos de materiais naturais, como o algodão, são tecidos juntos, o que significa que o material é formado primeiro em um fio e depois entrelaçado usando um processo de tecelagem ou tricô que resulta na criação de uma folha de tecido a partir do fio. Os tecidos não tecidos não envolvem a junção de fios tecendo ou tricotando; em vez de, eles mecanicamente, termicamente, ou material quimicamente ligado, criado a partir de fibras separadas de polímeros fundidos, formando um tecido semelhante a uma teia. O tecido resultante possui várias propriedades desejáveis que incluem:

Processo de extrusão por fusão

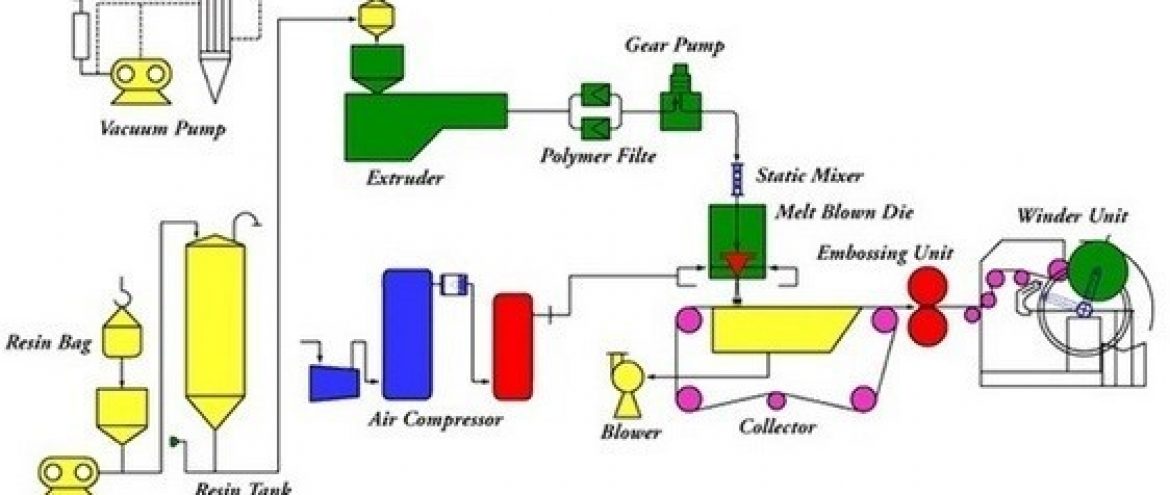

O processo de extrusão por fusão é um processo de etapa única que utiliza uma corrente de ar de alta velocidade para soprar uma resina termoplástica derretida de uma ponta da matriz da extrusora para um transportador ou o que é chamado de tela de recolhimento. O processo existe desde a década de 1950 e cresceu em importância desde suas origens. O processo básico é ilustrado na Figura 1 e é realizada usando máquinas extrusoras de tecido fundido por fusão, projetadas especialmente para gerenciar e controlar o processo.

Figura 1 – Os componentes de um processo típico de extrusão por fusão.

Os componentes básicos do processo são o sistema de alimentação de resina, o conjunto da extrusora, a bomba dosadora, o conjunto de matriz fundida, o coletor, e a unidade de enrolamento.

Sistema de alimentação de resina

A matéria-prima para o processo de fusão por sopro é uma resina termoplástica na forma de pellets que são armazenados em um saco de resina e alimentados por gravidade na tremonha da extrusora. Há uma série de polímeros diferentes que são adaptáveis para uso em extrusão fundida por sopro. Esses polímeros incluem:

- Polipropileno [PP]

- Policarbonato [PC]

- Tereftalato de polibutileno [PBT]

- Poliamida [PA]

- Poliuretano termoplástico [TPU]

- Polipropileno elástico [ePP]

E para o material de tecido soprado Melt é PP.

Conjunto da extrusora

O conjunto extrusor recebe a alimentação de pellets do sistema de alimentação de resina. Um impulsor de parafuso semelhante a um parafuso de Arquimedes move os pellets através de um cilindro aquecido do conjunto da extrusora, onde eles entram em contato com as paredes aquecidas e sendo para derreter. Existem três zonas no impulsor de parafuso - a zona de alimentação, zona de transição, e zona de medição. A zona de alimentação é a seção do impulsor onde o material entra na extrusora e começa a derreter. A zona de transição apresenta uma profundidade decrescente e serve para homogeneizar a alimentação do polímero e comprimi-la. Quando o polímero atingir um estado fundido, é alimentado na zona de medição que aumenta a pressão para preparar o material para descarga através do conjunto de matriz fundida por fusão. Na saída da zona de medição do parafuso do impulsor, há uma tela que atua como um filtro para prender qualquer sujeira ou caroço do polímero de alcançar a bomba dosadora..

Bomba dosadora

A produção de polímero fundido que agora é de 250oC - 300oC e pressurizado, é alimentado à bomba dosadora. A bomba dosadora é uma bomba de deslocamento positivo projetada para fornecer um volume constante de mistura polimérica limpa para o conjunto da matriz e é responsável pelas variações de temperatura do processo, pressão, ou viscosidade do polímero fundido. Dentro da bomba há duas entradas, engrenagens contra-rotação. Conforme as engrenagens giram, eles extraem o polímero fundido do lado de entrada ou sucção da bomba e o entregam ao lado de descarga da bomba. A saída da bomba dosadora é alimentada no conjunto da matriz.

Conjunto de matriz fundida por fusão

Dentro do conjunto da matriz, há três componentes principais - a distribuição de alimentação, o porta-nariz do molde, e os coletores de ar. Dois tipos de distribuição de ração são comumente usados; estes são do tipo T, que pode ser cônico ou intocado, e o tipo de cabide. A distribuição do cabide é mais comum devido ao seu fluxo uniforme de polímero.

O porta-nariz do molde é um componente crítico para determinar a uniformidade da tela resultante do material fundido produzido a partir da máquina. O porta-nariz do molde é uma tolerância estreita, oco, peça de metal cônico que contém um grande número de orifícios através dos quais o polímero fundido passará para formar o tecido não tecido fundido por fusão.

Os coletores de ar fornecem ar aquecido a alta velocidade para as fibras extrudadas que são produzidas pelo porta-nariz do molde. Um compressor de ar fornece o fluxo de ar pressurizado, que é passado pela primeira vez através de um trocador de calor, desliga um forno a gás ou elétrico para elevar a temperatura do ar para uma faixa entre 230oC - 360oC a uma velocidade entre 0.5 - 0.8 a velocidade do som (560 - 900 pés por segundo).

Colecionador

O polímero fundido que é extrudado através dos orifícios da peça nasal é então acionado pela corrente de ar quente de alta velocidade dos coletores de ar e faz com que o polímero forme microfibras à medida que se estendem ainda mais na corrente de ar (Veja a figura 2). Essas microfibras têm diâmetros que variam de 0.1 mícrons para 15 mícrons. (Por comparação, fibras de celulose têm um diâmetro de cerca de 50 mícrons e um cabelo humano 120 mícrons.) Ao mesmo tempo, as fibras estão se estendendo, eles estão sendo soprados juntos enquanto estão no estado semi-fundido e direcionados para uma tela de coletor. A corrente de ar quente também faz com que o ar secundário seja retirado do ar ambiente circundante e ajuda a esfriar e solidificar a rede coletada de material que se forma no coletor, que é uma tela metálica de recolhimento conectada a um transportador. As fibras solidificam e são colocadas aleatoriamente no coletor, ligando-se para formar uma teia, tanto pelo emaranhamento quanto pela coesão das fibras entre si. Variando a velocidade do coletor e a distância de separação entre o nariz do molde e o coletor, É possível obter variações na densidade da malha da Web para atender a diferentes aplicações. Uma bomba de vácuo é frequentemente usada para aspirar o interior da tela do coletor. Isso serve para remover a corrente de ar quente e aprimora o processo de colocação da banda no coletor.

Figura 2 – Fibras poliméricas formando e sendo passadas para o coletor.

Winder Unit

O tecido resfriado do coletor é enrolado em um núcleo de papelão na unidade de enrolamento. Para muitos tipos de tecidos não tecidos fundidos por fusão, existe coesão suficiente entre as fibras para que o material seja adequado para uso sem a necessidade de ligação adicional. Em algumas aplicações, processamento adicional do material pode ser necessário para alterar as características do material. A ligação térmica é uma técnica comumente usada quando é necessária uma ligação adicional, o que pode aumentar a resistência do material, mas com um aumento resultante na rigidez e perda de uma sensação de tecido.

Após qualquer ligação necessária, o processo de produção para extrusão por sopro de tecidos não tecidos está completo. Processos adicionais de pós-produção podem ser aplicados conforme necessário, como a adição de produtos químicos retardadores de chama, dependendo do uso final do material. O tecido não tecido é então vendido a conversores que o utilizam como matéria-prima para a fabricação de produtos de filtração., filtros de café, isolamentos, ou como será discutido abaixo, máscaras médicas e cirúrgicas.

Variáveis de processo

As características do tecido não tecido fundido por sopro produzido podem ser influenciadas e controladas até certo ponto, variando algumas das condições operacionais e entradas do processo. Isso inclui fatores como:

- O tipo de polímero usado e suas características de material, como peso molecular

- As condições de operação da extrusora, como temperatura

- A geometria da peça do nariz da matriz, como o tamanho e o número de orifícios

- As condições da corrente de ar quente (temperatura, velocidade)

- A distância entre o nariz do molde e a tela do coletor

- A velocidade do coletor

Repost de: https://www.thomasnet.com/articles/machinery-tools-supplies/what-is-melt-blown-extrusion/