メルトブロー生地の機械プロセスについて

メルトブロー生地の機械プロセスについて.

メルトブローン押出は、ポリプロピレンなどのポリマーから作られる不織布と呼ばれるタイプのファブリックを作成するために使用される製造プロセスです. 綿のような天然素材で作られた伝統的な生地が一緒に織られています, 材料が最初に糸に形成され、次に織りまたは編みプロセスを使用して織り交ぜられ、その結果、糸から布地のシートが作成されます。. 不織布は織りや編みで糸をつなぐ必要がありません; 代わりに, 彼らは機械的に, 熱的に, または、溶融ポリマーの別々の繊維から作成された材料を化学的に結合して、ウェブのような布を形成する. 結果として得られるファブリックには、次のような多くの望ましい特性があります。:

メルトブロー押出プロセス

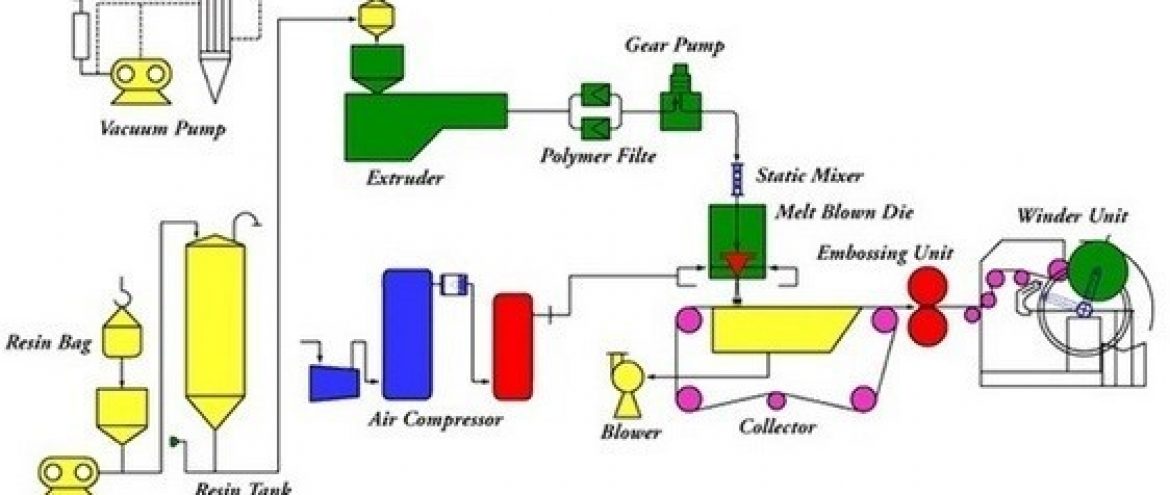

メルトブローン押出プロセスは、高速空気の流れを使用して、溶融した熱可塑性樹脂を押出機のダイチップからコンベヤーまたはいわゆるテークアップスクリーンに吹き付けるシングルステッププロセスです。. このプロセスは1950年代から存在し、その起源以来重要性を増しています。. 基本的なプロセスを図に示します 1 プロセスを管理および制御するために特別に設計されたメルトブローン生地押出機を使用して実行されます.

図 1 – 典型的なメルトブローン押出プロセスのコンポーネント.

プロセスの基本コンポーネントは樹脂供給システムです, 押出機アセンブリ, 定量ポンプ, メルトブローンダイアセンブリ, コレクター, ワインダーユニット.

樹脂供給システム

メルトブローンプロセスの原料は、ペレットの形の熱可塑性樹脂で、樹脂バッグに保管され、押出機ホッパーに重力供給されます。. メルトブロー押出での使用に適応できるさまざまなポリマーがいくつかあります. これらのポリマーには、:

- ポリプロピレン [PP]

- ポリカーボネート [PC]

- ポリブチレンテレフタレート [PBT]

- ポリアミド [PA]

- 熱可塑性ポリウレタン [TPU]

- 弾性ポリプロピレン [ePP]

そしてメルトブロー生地の素材はPPです.

押出機アセンブリ

押出機アセンブリは、樹脂供給システムからペレットの供給を受けます. アルキメディアンスクリューに似たスクリューインペラーは、押出機アセンブリの加熱されたバレルを通してペレットを移動させます, 彼らが加熱された壁に接触して溶けるところ. スクリューインペラーには3つのゾーンがあります–フィードゾーン, 移行ゾーン, と計量ゾーン. 供給ゾーンは、材料が押出機に入り、溶融し始めるインペラのセクションです. 遷移ゾーンは深さが減少し、ポリマーフィードを均質化して圧縮するのに役立ちます. ポリマーが溶融状態に達したら, 計量ゾーンに供給され、メルトブローンダイアセンブリから排出する材料を準備するための圧力が増加します。. インペラースクリューの計量ゾーンの出力には、ポリマーの汚れや塊を計量ポンプに到達させないようにトラップするフィルターとして機能するスクリーンパックがあります。.

定量ポンプ

現在250oC – 300oCで加圧されている溶融ポリマーの出力, 定量ポンプに供給されます. 定量ポンプは容積型ポンプであり、一定量のクリーンポリマーミックスをダイアセンブリに供給し、温度のプロセス変動を考慮して設計されています。, 圧力, または溶融ポリマーの粘度. ポンプ内には2つのかみ合った, 逆回転歯車. 歯車が回転すると, ポンプの吸入側または吸入側から溶融ポリマーを引き出し、ポンプの吐出側に送ります. 次に、定量ポンプの出力がダイアセンブリに供給されます。.

メルトブローダイアセンブリ

ダイアセンブリ内には、3つの主要なコンポーネントがあります。, ダイノーズピース, と空気マニホールド. 2種類のフィード配信が一般的に使用されています; これらはTタイプです, 先細りまたは無改造の可能性があります, コートハンガータイプ. 均一なポリマーフローのため、コートハンガーの分布はより一般的です.

ダイのノーズピースは、機械から製造されたメルトブローン材料の最終的なウェブの均一性を決定するための重要なコンポーネントです. ダイのノーズピースは、広い許容誤差です, くぼみ, 溶融ポリマーが通過してメルトブローン不織布を形成する多数のオリフィスを含むテーパー付き金属部品.

空気マニホールドは、ダイのノーズピースから出力される押し出されたファイバーに高速加熱空気を供給します. 空気圧縮機が加圧空気流を供給します, これは、最初にガスまたは電気炉を離れて熱交換器ドライブを通過して、空気温度を230〜360°Cの範囲の速度で上昇させます。 0.5 – 0.8 音速 (560 – 900 フィート毎秒).

コレクタ

ダイのノーズピースオリフィスから押し出された溶融ポリマーは、空気マニホールドからの高速の熱気流によって駆動され、気流内でさらに伸びるにつれて、ポリマーにマイクロファイバーを形成させます。 (図を参照 2). これらのマイクロファイバーの直径は、 0.1 ミクロンから 15 ミクロン. (比較すると, セルロース繊維の直径は約 50 ミクロンと人間の髪の毛 120 ミクロン。) 同時に繊維が伸びています, 彼らは半溶融状態の間に一緒に吹き飛ばされ、コレクタースクリーンに向けられています. 高温の空気の流れにより、周囲の周囲の空気から二次空気が引き込まれ、コレクターで形成された材料の収集されたウェブを冷却して固めるのに役立ちます, これはコンベヤに取り付けられた巻き取り金属スクリーンです. 繊維が固化し、ランダムにコレクターに配置されます, 繊維同士の絡み合いと凝集力の両方によって結合してウェブを形成する. コレクターの速度とダイのノーズピースとコレクターの間の分離距離を変えることにより, さまざまな用途に合わせて、ウェブ生地の密度を変化させることができます. コレクタースクリーンの内側を真空にするために、真空ポンプがよく使用されます。. これにより、熱気流が取り除かれ、コレクターでのウェブ設置プロセスが強化されます。.

図 2 – ポリマー繊維が形成され、コレクターに渡されます.

ワインダーユニット

コレクターからの冷却された生地はワインダーユニットのボール紙の中心に巻かれます. 多くのタイプのメルトブローン不織布に, 追加の結合を必要とせずに材料が使用に適するように、繊維間で十分な凝集が達成されます. 一部のアプリケーションでは, 材料の特性を変更するには、材料のさらなる処理が必要になる場合があります. 熱接合は、追加の接合が必要な場合に一般的に使用される手法です。, 素材の強度を高めることができますが、結果として剛性が増加し、生地の感触が失われます.

必要な結合の後, 不織布のメルトブローン押出の製造プロセスが完了しています. 必要に応じて、追加のポストプロダクションプロセスを適用できます。, 難燃剤の添加など, 材料の最終用途に応じて. 不織布はその後、ろ過製品を製造するための原料として使用する加工業者に販売されます, コーヒーフィルター, 断熱材, または以下で説明します, 医療および外科用マスク.

プロセス変数

製造されたメルトブローン不織布の特性は、操作条件とプロセスへの入力の一部を変更することにより、ある程度影響を受け、制御できます。. これらには次のような要素が含まれます:

- 使用するポリマーの種類と分子量などの材料特性

- 温度などの押出機操作条件

- オリフィスサイズやオリフィス数などのダイノーズピースの形状

- 熱気流の状態 (温度, 速度)

- ダイノーズピースとコレクタースクリーンの間の距離

- コレクターの速度

から再投稿: https://www.thomasnet.com/articles/machinery-tools-supplies/what-is-melt-blown-extrusion/