Informazioni sul processo della macchina per tessuti soffiati a fusione

Informazioni sul processo della macchina per tessuti soffiati a fusione.

L'estrusione soffiata a fusione è un processo di fabbricazione che viene utilizzato per creare un tipo di tessuto chiamato tessuto non tessuto costituito da polimeri come il polipropilene. Tessuti tradizionali realizzati con materiali naturali come il cotone sono intrecciati insieme, il che significa che il materiale viene prima formato in un filato e poi intrecciato utilizzando un processo di tessitura o maglieria che si traduce nella creazione di un foglio di tessuto dal filato. I tessuti non tessuti non comportano l'unione del filato mediante tessitura o lavorazione a maglia; anziché, loro meccanicamente, termicamente, o legato chimicamente insieme materiale creato da fibre separate di polimeri fusi che formano un tessuto simile a un nastro. Il tessuto risultante ha una serie di proprietà desiderabili che includono:

Processo di estrusione soffiato per fusione

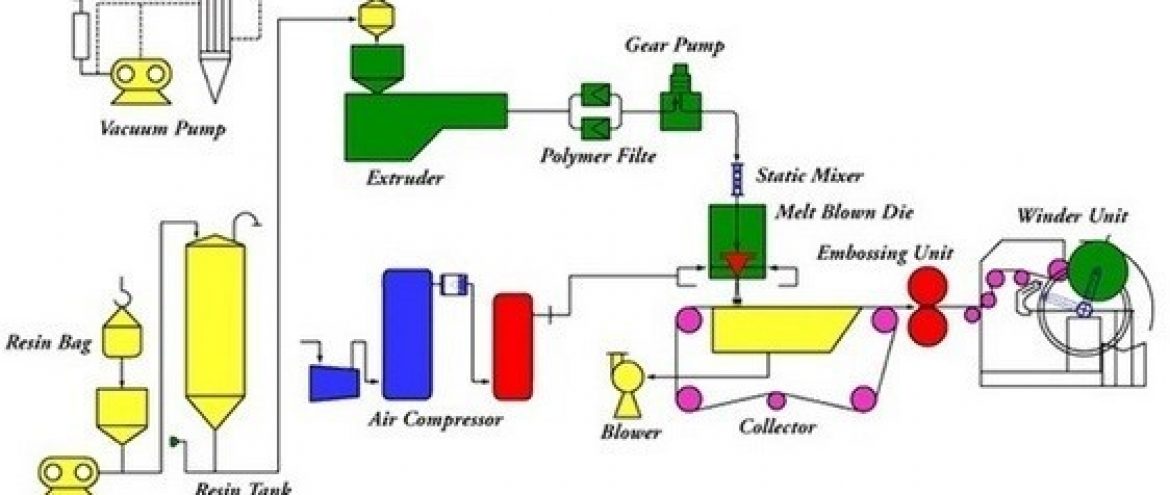

Il processo di estrusione soffiato per fusione è un processo a singolo passaggio che utilizza un flusso di aria ad alta velocità per soffiare una resina termoplastica fusa da una punta di matrice dell'estrusore su un trasportatore o quello che viene chiamato uno schermo di raccolta. Il processo esiste dagli anni '50 ed è cresciuto di significato fin dalle sue origini. Il processo di base è illustrato in Figura 1 e viene eseguita utilizzando macchinari per estrusori in tessuto soffiato a fusione appositamente progettati per gestire e controllare il processo.

figura 1 – I componenti di un tipico processo di estrusione soffiato a fusione.

I componenti di base del processo sono il sistema di alimentazione in resina, il gruppo estrusore, la pompa dosatrice, il gruppo stampo soffiato a fusione, il collezionista, e l'unità avvolgitore.

Sistema di alimentazione in resina

La materia prima per il processo soffiato per fusione è una resina termoplastica sotto forma di pellet che viene immagazzinata in un sacchetto di resina e alimentata per gravità alla tramoggia dell'estrusore. Esistono diversi polimeri adattabili per l'uso nell'estrusione soffiata a fusione. Questi polimeri includono:

- polipropilene [PP]

- policarbonato [PC]

- Polibutilentereftalato [PBT]

- Poliammide [PAPÀ]

- Poliuratano termoplastico [TPU]

- Polipropilene elastico [epp]

E per il materiale tessuto soffiato Melt è PP.

Gruppo estrusore

Il gruppo estrusore riceve l'alimentazione di pellet dal sistema di alimentazione della resina. Una girante a vite simile a una vite di Archimede sposta i pellet attraverso un cilindro riscaldato del gruppo estrusore, dove entrano in contatto con le pareti riscaldate e si stanno sciogliendo. Vi sono tre zone nella girante a vite: la zona di alimentazione, zona di transizione, e zona di misurazione. La zona di alimentazione è la sezione della girante in cui il materiale entra nell'estrusore e inizia a sciogliersi. La zona di transizione presenta una profondità decrescente e serve per omogeneizzare l'alimentazione del polimero e comprimerlo. Una volta che il polimero ha raggiunto uno stato fuso, viene alimentato alla zona di dosaggio che aumenta la pressione per preparare il materiale allo scarico attraverso il gruppo stampo soffiato colata. All'uscita della zona di dosaggio della vite della girante è presente un pacchetto schermo che funge da filtro per intrappolare lo sporco o i grumi del polimero dal raggiungere la pompa di dosaggio.

Pompa dosatrice

L'uscita del polimero fuso che è ora a 250 ° C - 300 ° C e pressurizzata, viene alimentato alla pompa dosatrice. La pompa dosatrice è una pompa volumetrica progettata per fornire un volume costante di miscela polimerica pulita all'assemblaggio della matrice e tiene conto delle variazioni di processo della temperatura, pressione, o viscosità del polimero fuso. All'interno della pompa sono due a maglie incrociate, ingranaggi controrotanti. Mentre gli ingranaggi ruotano, attingono il polimero fuso dal lato di aspirazione o aspirazione della pompa e lo consegnano al lato di scarico della pompa. L'uscita della pompa dosatrice viene quindi immessa nel gruppo stampo.

Assemblaggio pressofuso fuso

All'interno dell'assemblaggio della matrice sono presenti tre componenti chiave: la distribuzione dell'alimentazione, il boccaglio, e i collettori dell'aria. Sono comunemente usati due tipi di distribuzione dei mangimi; questi sono di tipo T., che può essere rastremato o non manomesso, e il tipo di appendiabiti. La distribuzione di appendiabiti è più comune grazie al suo flusso polimerico uniforme.

Il nasello dello stampo è un componente fondamentale per determinare l'uniformità del nastro risultante del materiale soffiato a fusione prodotto dalla macchina. Il nasello dello stampo ha una tolleranza stretta ampia, cavo, parte metallica affusolata che contiene un gran numero di orifizi attraverso i quali passerà il polimero fuso per formare il tessuto non tessuto soffiato a fusione.

I collettori d'aria forniscono aria riscaldata ad alta velocità alle fibre estruse che vengono emesse dal nasello dello stampo. Un compressore d'aria fornisce il flusso d'aria pressurizzato, che viene prima fatto passare attraverso una trasmissione dello scambiatore di calore da un forno a gas o elettrico per aumentare la temperatura dell'aria a una gamma compresa tra 230 ° C e 360 ° C a una velocità compresa tra 0.5 - 0.8 la velocità del suono (560 - 900 piedi al secondo).

Collettore

Il polimero fuso che viene estruso attraverso gli orifizi del boccaglio viene quindi guidato dal flusso di aria calda ad alta velocità dai collettori dell'aria e fa sì che il polimero formi microfibre man mano che si estendono ulteriormente nel flusso d'aria (Guarda la figura 2). Queste microfibre hanno diametri che vanno da 0.1 micron a 15 micron. (A confronto, le fibre di cellulosa hanno un diametro di circa 50 micron e capelli umani 120 micron.) Allo stesso tempo, le fibre si stanno estendendo, vengono fatti saltare insieme mentre si trovano in uno stato semi-fuso e diretti verso uno schermo da collezione. Il flusso di aria calda provoca anche il prelievo di aria secondaria dall'aria circostante circostante e aiuta a raffreddare e solidificare la rete raccolta di materiale che si forma sul collettore, che è uno schermo metallico di raccolta attaccato a un nastro trasportatore. Le fibre si solidificano e vengono posate casualmente sul collettore, legandosi insieme per formare una rete di intreccio e coesione di fibre tra loro. Variando la velocità del collettore e la distanza di separazione tra il nasello dello stampo e il collettore, le variazioni nella densità del tessuto web possono essere realizzate per adattarsi a diverse applicazioni. Una pompa per vuoto viene spesso utilizzata per aspirare un vuoto all'interno dello schermo del collettore. Questo serve a rimuovere il flusso di aria calda e migliora il processo di posa del nastro sul collettore.

figura 2 – Fibre polimeriche che si formano e vengono passate al collettore.

Unità di avvolgimento

Il tessuto raffreddato dal collettore viene avvolto su un'anima di cartone nell'unità avvolgitore. Per molti tipi di tessuti non tessuti soffiati a fusione, si ottiene una coesione sufficiente tra le fibre in modo che il materiale sia adatto all'uso senza necessità di ulteriore incollaggio. In alcune applicazioni, può essere necessaria un'ulteriore lavorazione del materiale per alterare le caratteristiche del materiale. Il legame termico è una tecnica comunemente usata quando è necessario un legame aggiuntivo, che può aumentare la resistenza del materiale ma con un conseguente aumento della rigidità e perdita della sensazione del tessuto.

Dopo ogni legame necessario, il processo di produzione per l'estrusione soffiata a fusione di tessuti non tessuti è completo. Ulteriori processi di postproduzione possono essere applicati secondo necessità, come l'aggiunta di sostanze chimiche ritardanti di fiamma, a seconda dell'uso finale del materiale. Il tessuto non tessuto viene quindi venduto ai convertitori che lo utilizzano come materia prima per realizzare prodotti di filtrazione, filtri da caffè, Isolamento, o come sarà discusso di seguito, maschere mediche e chirurgiche.

Variabili di processo

Le caratteristiche del tessuto non tessuto soffiato a fusione prodotto possono essere influenzate e controllate in una certa misura variando alcune delle condizioni operative e degli input al processo. Questi includono fattori come:

- Il tipo di polimero utilizzato e le sue caratteristiche materiali come il peso molecolare

- Le condizioni operative dell'estrusore come la temperatura

- La geometria del nasello dello stampo, come la dimensione dell'orifizio e il numero di orifizi

- Le condizioni del flusso d'aria calda (temperatura, velocità)

- La distanza tra il nasello dello stampo e lo schermo del collettore

- La velocità del collezionista

Ripubblicare da: https://www.thomasnet.com/articles/machinery-tools-supplies/what-is-melt-blown-extrusion/