À propos du procédé de fabrication de tissu soufflé par fusion

À propos du procédé de fabrication de tissu soufflé par fusion.

L'extrusion soufflée par fusion est un processus de fabrication qui est utilisé pour créer un type de tissu appelé tissu non tissé qui est fabriqué à partir de polymères tels que le polypropylène. Les tissus traditionnels faits de matériaux naturels comme le coton sont tissés ensemble, ce qui signifie que le matériau est d'abord formé en fil puis entrelacé à l'aide d'un processus de tissage ou de tricotage qui aboutit à la création d'une feuille de tissu à partir du fil. Les tissus non tissés n'impliquent pas la jonction de fil par tissage ou tricotage; au lieu, ils mécaniquement, thermiquement, ou un matériau lié chimiquement ensemble créé à partir de fibres séparées de polymères fondus formant un tissu semblable à une bande. Le tissu résultant a un certain nombre de propriétés souhaitables qui incluent:

Processus d'extrusion soufflé par fusion

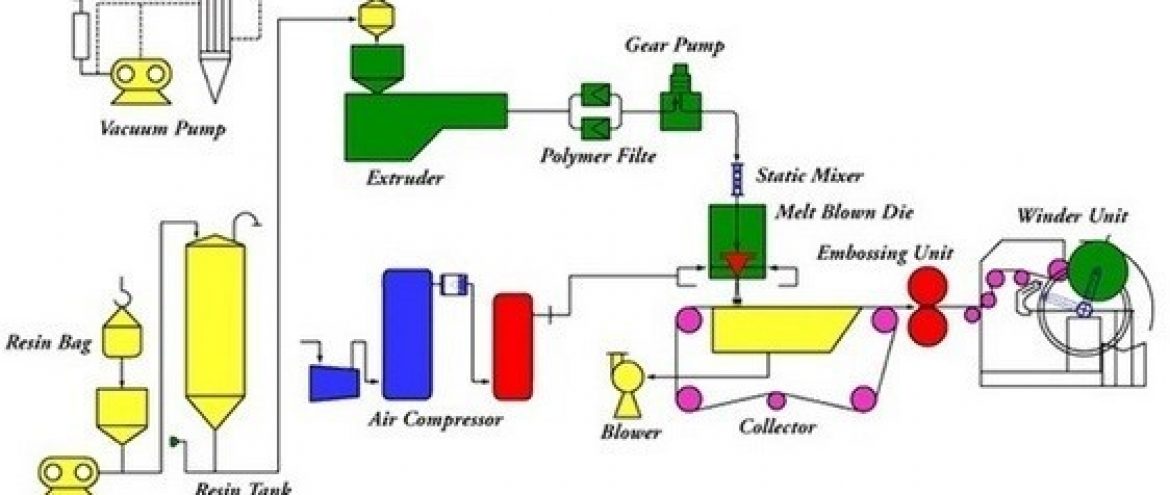

Le processus d'extrusion soufflé à l'état fondu est un processus en une seule étape qui utilise un flux d'air à grande vitesse pour souffler une résine thermoplastique fondue d'une pointe de filière d'extrudeuse sur un convoyeur ou ce qu'on appelle un écran de réception. Le processus existe depuis les années 1950 et a pris de l'importance depuis ses origines. Le processus de base est illustré dans la figure 1 et est effectuée à l'aide de machines d'extrusion de tissu soufflé par fusion qui est spécialement conçu pour gérer et contrôler le processus.

Figure 1 – Les composants d'un processus d'extrusion soufflé à l'état fondu typique.

Les composants de base du processus sont le système d'alimentation en résine, l'ensemble d'extrudeuse, la pompe doseuse, l'ensemble filière soufflé à l'état fondu, le collecteur, et le bobinoir.

Système d'alimentation en résine

La matière première pour le processus de fusion-soufflage est une résine thermoplastique sous forme de pastilles qui sont stockées dans un sac en résine et alimentées par gravité dans la trémie de l'extrudeuse. Il existe un certain nombre de polymères différents qui sont adaptables pour une utilisation dans l'extrusion par fusion-soufflage. Ces polymères comprennent:

- Polypropylène [PP]

- Polycarbonate [PC]

- Téréphtalate de polybutylène [PBT]

- Polyamide [Pennsylvanie]

- Polyurathane thermoplastique [TPU]

- Polypropylène élastique [ePP]

Et pour le matériau de tissu soufflé par fusion est PP.

Assemblée d'extrudeuse

L'ensemble extrudeur reçoit l'alimentation en pastilles du système d'alimentation en résine. Une hélice à vis similaire à une vis d'Archimède déplace les granulés à travers un cylindre chauffé de l'ensemble extrudeur, où ils entrent en contact avec les parois chauffées et étant à fondre. Il y a trois zones dans la roue à vis - la zone d'alimentation, zone de transition, et zone de comptage. La zone d'alimentation est la section de la roue où le matériau pénètre dans l'extrudeuse et commence à fondre. La zone de transition présente une profondeur décroissante et sert à homogénéiser l'alimentation en polymère et à la comprimer. Une fois que le polymère a atteint un état fondu, il est alimenté dans la zone de dosage, ce qui augmente la pression pour préparer le matériau à décharger à travers l'ensemble de filière soufflé à l'état fondu. À la sortie de la zone de mesure de la vis de la roue se trouve un filtre qui agit comme un filtre pour piéger la saleté ou les morceaux de polymère d'atteindre la pompe doseuse.

Pompe doseuse

La sortie du polymère fondu qui est maintenant à 250oC - 300oC et sous pression, est alimenté à la pompe doseuse. La pompe doseuse est une pompe volumétrique conçue pour fournir un volume constant de mélange de polymères propres à l'ensemble de filière et qui tient compte des variations de température du procédé, pression, ou viscosité du polymère fondu. Dans la pompe sont deux entremêlés, engrenages contrarotatifs. Pendant que les engrenages tournent, ils aspirent le polymère fondu du côté aspiration ou aspiration de la pompe et le refoulent du côté refoulement de la pompe. La sortie de la pompe doseuse alimente ensuite l'ensemble de filière.

Assemblage de matrice fondue soufflée

Au sein de l'assemblage de matrice se trouvent trois composants clés - la distribution des aliments, l'embout nasal, et les collecteurs d'air. Deux types de distribution d'aliments sont couramment utilisés; ce sont le type T, qui peut être effilé ou non altéré, et le type de cintre. La distribution du cintre est plus courante en raison de son flux de polymère uniforme.

L'embout nasal est un élément essentiel pour déterminer l'uniformité de la bande résultante de matériau soufflé par fusion produit à partir de la machine. L'embout nasal est une tolérance étroite large, creux, pièce métallique effilée qui contient un grand nombre d'orifices à travers lesquels le polymère fondu passera pour former le tissu non tissé soufflé à l'état fondu.

Les collecteurs d'air fournissent de l'air chauffé à grande vitesse aux fibres extrudées qui sont sorties de l'embout nasal de la filière. Un compresseur d'air fournit le flux d'air sous pression, qui est d'abord passé à travers un échangeur de chaleur chassant un four à gaz ou électrique pour élever la température de l'air à une plage comprise entre 230oC - 360oC à une vitesse comprise entre 0.5 - 0.8 la vitesse du son (560 - 900 pieds par seconde).

Collectionneur

Le polymère fondu qui est extrudé à travers les orifices de l'embout de filière est ensuite entraîné par le flux d'air chaud à grande vitesse provenant des collecteurs d'air et amène le polymère à former des microfibres au fur et à mesure de leur extension dans le flux d'air (Voir figure 2). Ces microfibres ont des diamètres allant de 0.1 microns à 15 microns. (Par comparaison, les fibres de cellulose ont un diamètre d'environ 50 microns et cheveux humains 120 microns.) En même temps, les fibres s'étendent, ils sont soufflés ensemble à l'état semi-fondu et dirigés vers un écran collecteur. Le flux d'air chaud provoque également le retrait de l'air secondaire de l'air ambiant environnant et aide à refroidir et à solidifier la bande de matériau collectée qui se forme sur le collecteur., qui est un écran métallique enrouleur attaché à un convoyeur. Les fibres se solidifient et sont déposées au hasard sur le collecteur, se lier ensemble pour former une nappe par enchevêtrement et cohésion des fibres les unes aux autres. En faisant varier la vitesse du collecteur et la distance de séparation entre l'embout de filière et le collecteur, des variations de la densité de la toile peuvent être obtenues pour s'adapter à différentes applications. Une pompe à vide est souvent utilisée pour créer un vide à l'intérieur de l'écran du capteur. Cela permet d'éliminer le flux d'air chaud et améliore le processus de pose de bande sur le collecteur.

Figure 2 – Fibres de polymère se formant et passant au collecteur.

Enrouleur

Le tissu refroidi du collecteur est enroulé sur un noyau en carton dans l'unité d'enroulement. Pour de nombreux types de non-tissés soufflés à l'état fondu, il y a une cohésion suffisante entre les fibres pour que le matériau soit adapté à une utilisation sans besoin de liaison supplémentaire. Dans certaines applications, un traitement ultérieur du matériau peut être nécessaire pour modifier les caractéristiques du matériau. Le collage thermique est une technique couramment utilisée lorsqu'un collage supplémentaire est nécessaire, qui peut augmenter la résistance du matériau mais avec une augmentation résultante de la rigidité et la perte de la sensation du tissu.

Après tout collage nécessaire, le processus de production pour l'extrusion soufflée à l'état fondu de non-tissés est terminé. Des processus de postproduction supplémentaires peuvent être appliqués au besoin, comme l'ajout de produits chimiques ignifuges, en fonction de l'utilisation finale du matériau. Le tissu non tissé est ensuite vendu aux transformateurs qui l'utilisent comme matière première pour fabriquer des produits de filtration, filtres à café, isolations, ou comme cela sera discuté ci-dessous, masques médicaux et chirurgicaux.

Variables de processus

Les caractéristiques du tissu non tissé soufflé à l'état fondu produit peuvent être influencées et contrôlées dans une certaine mesure en faisant varier certaines des conditions de fonctionnement et les intrants du processus. Il s'agit notamment de facteurs tels que:

- Le type de polymère utilisé et ses caractéristiques matérielles telles que le poids moléculaire

- Les conditions de fonctionnement de l'extrudeuse telles que la température

- La géométrie de l'embout nasal, comme la taille de l'orifice et le nombre d'orifices

- Les conditions du flux d'air chaud (Température, rapidité)

- La distance entre l'embout nasal de la matrice et l'écran du collecteur

- La vitesse du collecteur

Republier de: https://www.thomasnet.com/articles/machinery-tools-supplies/what-is-melt-blown-extrusion/