Acerca del proceso de la máquina de tela soplada Melt

Acerca del proceso de la máquina de tela soplada Melt.

La extrusión soplada por fusión es un proceso de fabricación que se utiliza para crear un tipo de tela llamada tela no tejida que está hecha de polímeros como el polipropileno.. Las telas tradicionales hechas de materiales naturales como el algodón se tejen juntas, lo que significa que el material se forma primero en un hilo y luego se entrelaza mediante un proceso de tejido o tejido que da como resultado la creación de una lámina de tela a partir del hilo. Las telas no tejidas no implican unir hilos tejiendo o tejiendo; en lugar, ellos mecánicamente, térmicamente, o material químicamente unido creado a partir de fibras separadas de polímeros fundidos que forman una tela similar a una red. La tela resultante tiene una serie de propiedades deseables que incluyen:

Proceso de extrusión soplado por fusión

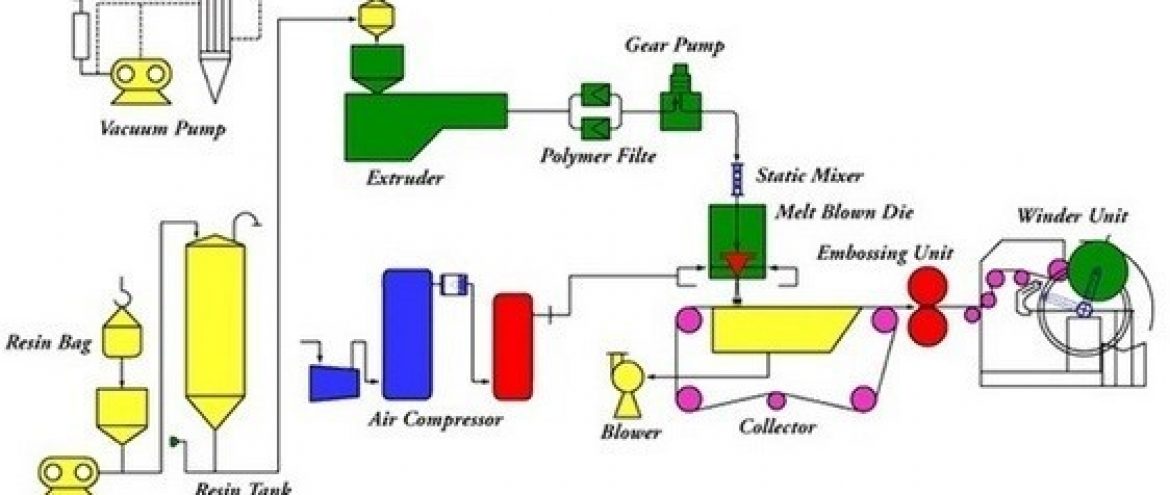

El proceso de extrusión soplado por fusión es un proceso de un solo paso que utiliza una corriente de aire a alta velocidad para soplar una resina termoplástica fundida desde una punta de matriz extrusora hasta un transportador o lo que se llama una pantalla de recogida. El proceso existe desde la década de 1950 y ha crecido en importancia desde sus orígenes.. El proceso básico se ilustra en la Figura 1 y se lleva a cabo utilizando una máquina extrusora de tela soplada por fusión especialmente diseñada para administrar y controlar el proceso.

Figura 1 – Los componentes de un proceso típico de extrusión soplado por fusión.

Los componentes básicos del proceso son el sistema de alimentación de resina., el conjunto extrusor, la bomba dosificadora, el conjunto de troquel fundido, el coleccionista, y la unidad de enrollador.

Sistema de alimentación de resina

La materia prima para el proceso de fusión por soplado es una resina termoplástica en forma de gránulos que se almacenan en una bolsa de resina y se alimentan por gravedad a la tolva de la extrusora.. Hay varios polímeros diferentes que son adaptables para su uso en extrusión soplada por fusión. Estos polímeros incluyen:

- Polipropileno [PÁGINAS]

- Policarbonato [ordenador personal]

- Tereftalato de polibutileno [PBT]

- Poliamida [Pensilvania]

- Poliuretano termoplástico [TPU]

- Polipropileno elástico [ePP]

Y para el material de tela soplado Melt es PP.

Ensamble de extrusora

El conjunto extrusor recibe la alimentación de pellets del sistema de alimentación de resina.. Un impulsor de tornillo similar a un tornillo de Arquímedes mueve los gránulos a través de un barril calentado del conjunto del extrusor, donde entran en contacto con las paredes calientes y se derriten. Hay tres zonas en el impulsor de tornillo: la zona de alimentación, zona de transición, y zona de medición. La zona de alimentación es la sección del impulsor donde el material ingresa al extrusor y comienza a derretirse.. La zona de transición presenta una profundidad decreciente y sirve para homogeneizar la alimentación del polímero y comprimirla.. Una vez que el polímero ha alcanzado un estado fundido, se alimenta a la zona de dosificación que aumenta la presión para preparar el material para la descarga a través del conjunto de troquel soplado por fusión. En la salida de la zona de medición del tornillo del impulsor hay un paquete de pantalla que actúa como un filtro para atrapar cualquier suciedad o grumos del polímero que llegue a la bomba de medición.

Bomba de medición

La salida de polímero fundido que ahora está a 250oC - 300oC y presurizado, se alimenta a la bomba dosificadora. La bomba dosificadora es una bomba de desplazamiento positivo que está diseñada para suministrar un volumen constante de mezcla de polímeros limpios al conjunto de la matriz y tiene en cuenta las variaciones de temperatura del proceso, presión, o viscosidad del polímero fundido. Dentro de la bomba hay dos entremezclados, engranajes contrarrotativos. Mientras los engranajes giran, extraen el polímero fundido del lado de admisión o succión de la bomba y lo entregan al lado de descarga de la bomba. La salida de la bomba dosificadora se alimenta al conjunto de troquel.

Conjunto de matriz fundida soplada

Dentro del conjunto del troquel hay tres componentes clave: la distribución de alimentación, la boquilla del dado, y los colectores de aire. Se utilizan comúnmente dos tipos de distribución de alimento.; estos son de tipo T, que puede ser cónico o no moderado, y el tipo de percha. La distribución de perchas es más común debido a su flujo uniforme de polímero.

La boquilla de la boquilla es un componente crítico para determinar la uniformidad de la banda resultante de material fundido por soplado producido por la máquina.. La boquilla de la boquilla tiene una amplia tolerancia., hueco, parte metálica cónica que contiene una gran cantidad de orificios a través de los cuales pasará el polímero fundido para formar la tela no tejida fundida por soplado.

Los colectores de aire suministran aire calentado a alta velocidad a las fibras extruidas que salen de la boquilla del troquel. Un compresor de aire suministra el flujo de aire a presión., que primero se pasa a través de un intercambiador de calor, se apaga de un horno de gas o eléctrico para elevar la temperatura del aire a un rango de entre 230oC - 360oC a una velocidad de entre 0.5 - 0.8 la velocidad del sonido (560 - 900 pies por segundo).

Coleccionista

El polímero fundido que se extruye a través de los orificios de la boquilla del troquel es impulsado por la corriente de aire caliente de alta velocidad desde los colectores de aire y hace que el polímero forme microfibras a medida que se extienden aún más en la corriente de aire. (Ver figura 2). Estas microfibras tienen diámetros que van desde 0.1 micras a 15 micras. (Por comparación, Las fibras de celulosa tienen un diámetro de alrededor 50 micras y un cabello humano 120 micras) Al mismo tiempo, las fibras se extienden., están siendo soplados juntos mientras están en un estado semi-fundido y dirigidos hacia una pantalla de colector. La corriente de aire caliente también hace que el aire secundario sea extraído del aire ambiental circundante y ayuda a enfriar y solidificar la red de material recolectado que se forma en el colector, que es una pantalla metálica de recogida unida a un transportador. Las fibras se solidifican y se colocan aleatoriamente sobre el colector., se unen para formar una red tanto por entrelazamiento como por cohesión de fibras entre sí. Al variar la velocidad del colector y la distancia de separación entre la boquilla del troquel y el colector, Se pueden lograr variaciones en la densidad del tejido web para adaptarse a diferentes aplicaciones. A menudo se usa una bomba de vacío para aspirar el interior de la pantalla del colector. Esto sirve para eliminar la corriente de aire caliente y mejora el proceso de colocación de la red en el colector.

Figura 2 – Fibras poliméricas que se forman y pasan al colector.

Unidad de enrollador

La tela enfriada del colector se enrolla en un núcleo de cartón en la unidad de enrollado. Para muchos tipos de telas no tejidas fundidas, Existe suficiente cohesión entre las fibras para que el material sea adecuado para su uso sin necesidad de una unión adicional.. En algunas aplicaciones, Puede ser necesario un procesamiento adicional del material para alterar las características del material.. La unión térmica es una técnica comúnmente utilizada cuando se necesita una unión adicional, que puede aumentar la resistencia del material pero con un aumento resultante en la rigidez y la pérdida de la sensación de la tela.

Después de cualquier unión necesaria, el proceso de producción para extrusión por soplado en fusión de telas no tejidas está completo. Se pueden aplicar procesos de postproducción adicionales según sea necesario, como la adición de productos químicos ignífugos, dependiendo del uso final del material. La tela no tejida se vende a los convertidores que la utilizan como materia prima para fabricar productos de filtración., filtros de cafe, aislamientos, o como se discutirá a continuación, mascarillas medicas y quirurgicas.

Variables de proceso

Las características de la tela no tejida soplada por fusión producida pueden verse influenciadas y controladas hasta cierto punto variando algunas de las condiciones operativas y entradas al proceso. Estos incluyen factores como:

- El tipo de polímero utilizado y sus características materiales, como el peso molecular.

- Las condiciones de funcionamiento del extrusor, como la temperatura.

- La geometría de la boquilla del troquel, como el tamaño del orificio y el número de orificios.

- Las condiciones de la corriente de aire caliente. (temperatura, velocidad)

- La distancia entre la boquilla del troquel y la pantalla del colector.

- La velocidad del coleccionista.

Volver a publicar desde: https://www.thomasnet.com/articles/machinery-tools-supplies/what-is-melt-blown-extrusion/