HDPE Kunststoff Pelletiermaschine

Beschreibung:

HDPE-Kunststoffpelletiermaschine, die unter den tatsächlichen Anwendungsbedingungen entwickelt wurde. Diese HDPE-Kunststoffpelletiermaschine ist auf das Recycling der recycelten gewaschenen Kunststoff-PP HDPE-Hartplastikflocken spezialisiert, wie Plastikmilchflaschenflocken, Shampooflasche Flocken, Medizinflasche Flocken, PE Trinkflaschenflocken, Plastikbeckenflocken, Plastikeimerflocken, usw.

Nach der Verarbeitung der Fütterung, Heizung, Schmelze, Kühlung, Trocknen, Schneiden etc., Die Endprodukte sind HDPE-Kunststoffpellets / -granulate, aus denen Kunststoffstühle hergestellt werden können, Kunststoffprofil, Plastikflasche, Entwässerungsrohre, Plastikfolie usw..

Arbeitsablauf der Pelletisierungsrecyclingmaschine aus PP PE-Hartplastik:

Schneckenförderer → Effizienter Extruder → Hydraulischer Siebfilterwechsler ohne Unterbrechung → (Extruder der zweiten Stufe → hydraulischer Siebfilterwechsler → Düsenkopf →) Wasserkühlung → Strangschneiden → Gebläse → Vorratsbehälter → Elektrisches Bedienfeld

Das Vido der HDPE-Kunststoffwaschrecycling-Pelletiermaschine

Die Hauptteile funktionieren(kann anpassbar sein)

Schneckenförderer: der erste Schritt der Pelletierrecyclingmaschine, Kunststoffreste wie starr gewaschene PP PE-Flocken, die durch eine Schraube in den Trichter befördert werden, Der Schraubverbindungssensor erkennt das Material im Trichter, Sobald die Flocken im Trichter voll sind, Die Schraube stoppt; und einmal leer, Der Schneckenförderer beginnt zu arbeiten.

Extruder: zur Plastifizierung und Entgasung, Ein spezieller Einschneckenextruder zum Aufschmelzen des vorverdichteten Materials. Die Plastikabfälle werden gut geschmolzen, im Extruder der ersten Stufe plastifiziert, und der Kunststoff wird durch den Extruder der zweiten Stufe extrudiert. Mit Zweizonen-Vakuumentgasungssystem, flüchtige Stoffe wie niedermolekulare und Feuchtigkeit werden effizient entfernt, Besonders geeignet für schwere bedruckte Filme und Materialien mit etwas Wassergehalt.

Hydraulischer Siebfilterwechsler ohne Unterbrechung: zweistufige Filterung, Vorfiltration im ersten Extruder, und Feinfiltration im zweiten Extruder, um die Häufigkeit des Filterwechsels der Siebe zu verringern. Die Anforderungen an die Filtertechnologie hängen stark von der Qualität des Eingangsmaterials sowie der geplanten Verwendung von Granulat ab.

Wasserkühlen: gemacht aus 304 rostfreier Stahl, 4 Meter Länge, die sich mit Wasser füllen, zu kühlen den geschmolzenen Kunststoff.

Pelletieren schneiden: Lieferung mit Schnellstahl- und Hartlegierungsschneidklingen für zuverlässige Leistung. Die kompakte Struktur ermöglicht weniger Wartung.

Fotos der Kunststoffpelletierrecyclingmaschine

Schneckenförderer

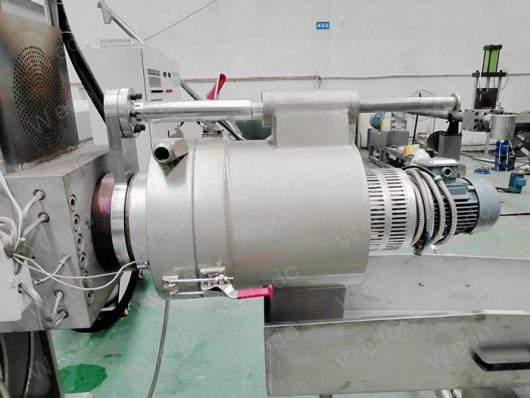

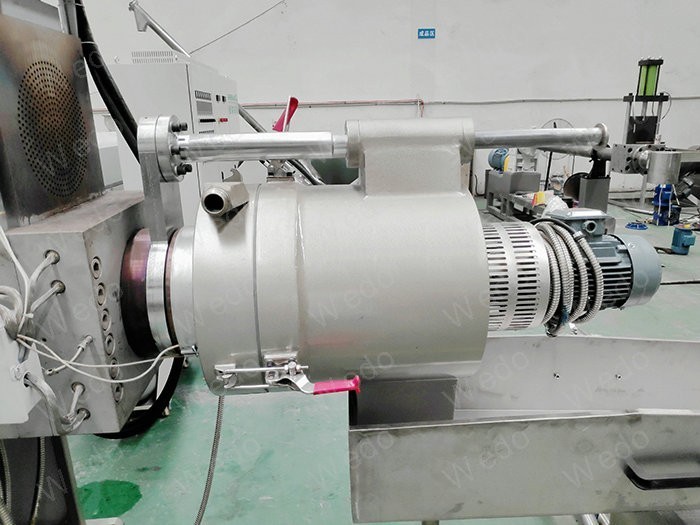

Einschneckenextruder der ersten Stufe(Mutter Extruder)

Hydraulischer Bildschirmwechsler ohne Unterbrechung

Einschneckenextruder der zweiten Stufe(Babyextruder)

Hydraulischer Bildschirmwechsler ohne Unterbrechung

Horizontaler Stanzflächenschnitt Bewässerungskühlstempelkopf.

Horizontaler Stanzflächenschnitt Bewässerungskühlstempelkopf.

Vibrationsmaschine

Endgültige Plastikpellets

Parameter:

KAPAZITÄT | ENERGIEVERBRAUCH | WASSERVERBRAUCH | ARBEIT | FEUCHTIGKEITSINHALT |

100-150 | 150 | Wasser kühl halten | 1-2 | < 2% |

250-300 | 200 | Wasser kühl halten | 1-2 | < 2% |

350-400 | 280 | Wasser kühl halten | 1-2 | < 2% |

450-500 | 360 | Wasser kühl halten | 1-2 | < 2% |

Bewertungen

Es gibt noch keine Bewertungen.