Über den Schmelzgeblasenen Stoffmaschinenprozess

Über den Schmelzgeblasenen Stoffmaschinenprozess.

Die schmelzgeblasene Extrusion ist ein Herstellungsverfahren, das zur Herstellung eines Gewebetyps verwendet wird, der als Vliesstoff bezeichnet wird und aus Polymeren wie Polypropylen hergestellt wird. Traditionelle Stoffe aus natürlichen Materialien wie Baumwolle werden miteinander verwoben, Dies bedeutet, dass das Material zuerst zu einem Garn geformt und dann unter Verwendung eines Web- oder Strickprozesses verflochten wird, der zur Erzeugung einer Stoffbahn aus dem Garn führt. Bei Vliesstoffen wird das Garn nicht durch Weben oder Stricken verbunden; stattdessen, sie mechanisch, thermisch, oder chemisch zusammengebundenes Material, das aus getrennten Fasern geschmolzener Polymere erzeugt wird, die ein netzartiges Gewebe bilden. Das resultierende Gewebe hat eine Reihe von wünschenswerten Eigenschaften, einschließlich:

Schmelzgeblasenes Extrusionsverfahren

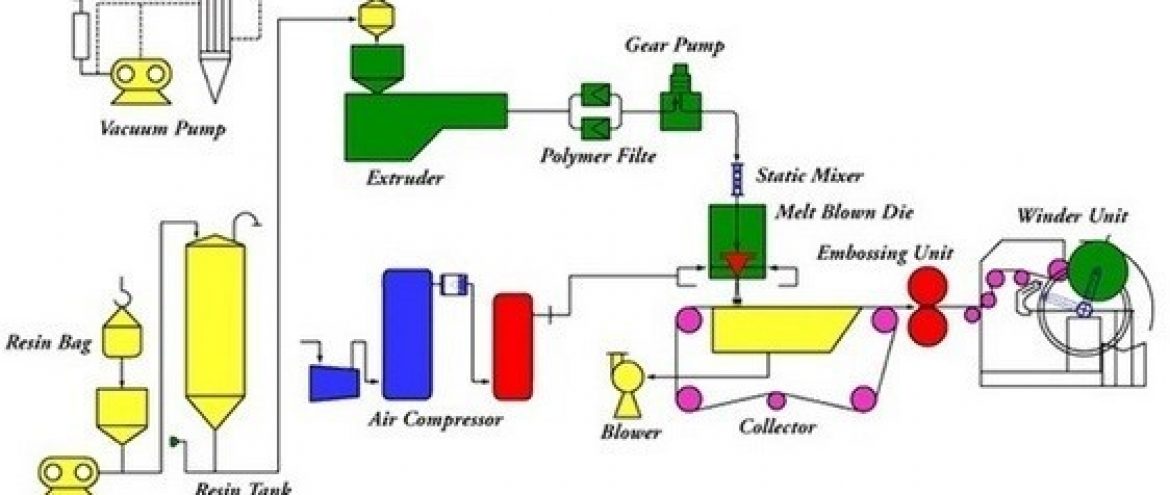

Das schmelzgeblasene Extrusionsverfahren ist ein einstufiges Verfahren, bei dem ein Luftstrom mit hoher Geschwindigkeit verwendet wird, um ein geschmolzenes thermoplastisches Harz von einer Extruderdüsenspitze auf ein Förderband oder ein sogenanntes Aufnahmesieb zu blasen. Der Prozess besteht seit den 1950er Jahren und hat seit seinen Anfängen an Bedeutung gewonnen. Der grundlegende Prozess ist in Abbildung dargestellt 1 und wird mit schmelzgeblasenen Gewebeextrudermaschinen durchgeführt, die speziell für die Verwaltung und Steuerung des Prozesses entwickelt wurden.

Zahl 1 – Die Komponenten eines typischen schmelzgeblasenen Extrusionsprozesses.

Die Grundkomponenten des Prozesses sind das Harzzufuhrsystem, die Extruderanordnung, die Dosierpumpe, die schmelzgeblasene Matrizenanordnung, der Sammler, und die Wicklereinheit.

Harzzufuhrsystem

Das Rohmaterial für das Schmelzblasverfahren ist ein thermoplastisches Harz in Form von Pellets, die in einem Harzbeutel aufbewahrt und dem Extrudertrichter durch Schwerkraft zugeführt werden. Es gibt eine Reihe verschiedener Polymere, die für die Verwendung in der schmelzgeblasenen Extrusion anpassbar sind. Diese Polymere umfassen:

- Polypropylen [PP]

- Polycarbonat [PC]

- Polybutylenterephthalat [PBT]

- Polyamid [PA]

- Thermoplastisches Polyurathan [TPU]

- Elastisches Polypropylen [ePP]

Und für das schmelzgeblasene Gewebe ist PP.

Extruder-Baugruppe

Die Extruderanordnung erhält die Beschickung von Pellets aus dem Harzbeschickungssystem. Ein Schneckenrad ähnlich einer archimedischen Schraube bewegt die Pellets durch einen beheizten Zylinder der Extruderanordnung, wo sie die beheizten Wände berühren und schmelzen sollen. Das Schraubenlaufrad besteht aus drei Zonen - der Vorschubzone, Übergangszone, und Messzone. Die Zufuhrzone ist der Abschnitt des Laufrads, in dem das Material in den Extruder eintritt und zu schmelzen beginnt. Die Übergangszone weist eine abnehmende Tiefe auf und dient dazu, die Polymerzufuhr zu homogenisieren und zu komprimieren. Sobald das Polymer einen geschmolzenen Zustand erreicht hat, Es wird der Dosierzone zugeführt, die den Druck erhöht, um das Material für die Entladung durch die schmelzgeblasene Düsenanordnung vorzubereiten. Am Ausgang der Dosierzone der Laufradschraube befindet sich ein Siebpaket, das als Filter fungiert, um Schmutz oder Klumpen des Polymers vom Erreichen der Dosierpumpe abzuhalten.

Dosierpumpe

Die Ausgabe von geschmolzenem Polymer liegt jetzt bei 250 ° C - 300 ° C und steht unter Druck, wird der Dosierpumpe zugeführt. Die Dosierpumpe ist eine Verdrängerpumpe, die so konstruiert ist, dass sie der Düsenbaugruppe ein konstantes Volumen an sauberem Polymergemisch zuführt und Prozessschwankungen der Temperatur berücksichtigt, Druck, oder Viskosität des geschmolzenen Polymers. Innerhalb der Pumpe sind zwei ineinander verschlungen, gegenläufige Zahnräder. Da drehen sich die Zahnräder, Sie ziehen das geschmolzene Polymer von der Einlass- oder Saugseite der Pumpe und fördern es an der Auslassseite der Pumpe. Der Ausgang der Dosierpumpe wird dann der Matrizenbaugruppe zugeführt.

Schmelzgeblasene Matrizenbaugruppe

Innerhalb der Matrizenbaugruppe befinden sich drei Schlüsselkomponenten - die Vorschubverteilung, das Objektivrevolver, und die Luftverteiler. Üblicherweise werden zwei Arten der Futterverteilung verwendet; Dies sind die T-Typ, die sich verjüngen oder nicht manipuliert sein können, und der Kleiderbügel-Typ. Die Kleiderbügelverteilung ist aufgrund ihres gleichmäßigen Polymerflusses üblicher.

Das Gesenkstück ist eine kritische Komponente zur Bestimmung der Gleichmäßigkeit der resultierenden Bahn aus schmelzgeblasenem Material, die von der Maschine hergestellt wird. Das Gesenkstück hat eine enge Toleranz weit, hohl, sich verjüngendes Metallteil, das eine große Anzahl von Öffnungen enthält, durch die das geschmolzene Polymer hindurchgeht, um das schmelzgeblasene Vlies zu bilden.

Die Luftverteiler versorgen die extrudierten Fasern, die vom Düsenstück ausgegeben werden, mit hoher Geschwindigkeit erwärmter Luft. Ein Luftkompressor liefert den Druckluftstrom, Dieser wird zuerst durch einen Wärmetauscher geleitet, der von einem Gas- oder Elektroofen angetrieben wird, um die Lufttemperatur mit einer Geschwindigkeit zwischen 230 ° C und 360 ° C auf einen Bereich zwischen 230 ° C und 360 ° C zu erhöhen 0.5 - - 0.8 die Schallgeschwindigkeit (560 - - 900 Fuß pro Sekunde).

Kollektor

Das geschmolzene Polymer, das durch die Öffnungen des Düsenstücks extrudiert wird, wird dann durch den Hochgeschwindigkeits-Heißluftstrom aus den Luftverteilern angetrieben und bewirkt, dass das Polymer Mikrofasern bildet, wenn sie sich weiter im Luftstrom erstrecken (Siehe Abbildung 2). Diese Mikrofasern haben Durchmesser im Bereich von 0.1 Mikrometer bis 15 Mikrometer. (Im Vergleich, Cellulosefasern haben einen Durchmesser von etwa 50 Mikrometer und ein menschliches Haar 120 Mikrometer.) Gleichzeitig dehnen sich die Fasern aus, Sie werden im halbgeschmolzenen Zustand zusammengeblasen und auf ein Sammlersieb gerichtet. Der Heißluftstrom bewirkt auch, dass Sekundärluft aus der Umgebungsluft angesaugt wird, und hilft, die gesammelte Materialbahn, die sich auf dem Kollektor bildet, abzukühlen und zu verfestigen, Dies ist ein Aufnahmemetallsieb, das an einem Förderband angebracht ist. Die Fasern verfestigen sich und werden zufällig auf den Kollektor gelegt, Verbinden, um eine Bahn zu bilden, indem sowohl Fasern als auch Kohäsion miteinander verbunden werden. Durch Variation der Kollektorgeschwindigkeit und des Abstandes zwischen dem Gesenkstück und dem Kollektor, Variationen in der Bahngewebedichte können erreicht werden, um verschiedenen Anwendungen zu entsprechen. Eine Vakuumpumpe wird häufig verwendet, um ein Vakuum an der Innenseite des Kollektorsiebs zu erzeugen. Dies dient dazu, den Heißluftstrom zu entfernen und den Bahnverlegungsprozess auf dem Kollektor zu verbessern.

Zahl 2 – Polymerfasern bilden sich und werden zum Kollektor geleitet.

Wicklereinheit

Das abgekühlte Gewebe aus dem Kollektor wird in der Wickeleinheit auf einen Kartonkern gewickelt. Für viele Arten von schmelzgeblasenen Vliesstoffen, Es wird eine ausreichende Kohäsion zwischen den Fasern erreicht, so dass das Material für die Verwendung geeignet ist, ohne dass eine zusätzliche Bindung erforderlich ist. In einigen Anwendungen, Eine weitere Verarbeitung des Materials kann erforderlich sein, um die Materialeigenschaften zu ändern. Thermisches Bonden ist eine häufig verwendete Technik, wenn zusätzliches Bonden erforderlich ist, Dies kann die Festigkeit des Materials erhöhen, führt jedoch zu einer Erhöhung der Steifheit und einem Verlust des Stoffgefühls.

Nach jeder benötigten Verklebung, Der Produktionsprozess für die schmelzgeblasene Extrusion von Vliesstoffen ist abgeschlossen. Bei Bedarf können zusätzliche Postproduktionsprozesse angewendet werden, wie die Zugabe von flammhemmenden Chemikalien, abhängig vom Verwendungszweck des Materials. Das Vlies wird dann an Verarbeiter verkauft, die es als Rohmaterial für die Herstellung von Filtrationsprodukten verwenden, Kaffeefilter, Isolierungen, oder wie unten diskutiert wird, medizinische und chirurgische Masken.

Prozessvariablen

Die Eigenschaften des hergestellten schmelzgeblasenen Vliesstoffs können bis zu einem gewissen Grad beeinflusst und gesteuert werden, indem einige der Betriebsbedingungen und Eingaben in den Prozess variiert werden. Dazu gehören Faktoren wie:

- Die Art des verwendeten Polymers und seine Materialeigenschaften wie Molekulargewicht

- Die Betriebsbedingungen des Extruders wie Temperatur

- Die Geometrie des Düsenstücks wie die Öffnungsgröße und die Anzahl der Öffnungen

- Die Bedingungen des Heißluftstroms (Temperatur, Geschwindigkeit)

- Der Abstand zwischen dem Objektivrevolver und dem Sammlersieb

- Die Geschwindigkeit des Sammlers

Repost von: https://www.thomasnet.com/articles/machinery-tools-supplies/what-is-melt-blown-extrusion/